B社の活動紹介<TPM優秀賞 特別賞受賞>

B社の事例は、特徴ある画期的な活動の中で、「計画保全」、「品質保全」の活動を紹介する

従業員数は約1,200名

主な事業 自動車車体構造部品および足回り機能部品

●TPMの活動経過と受賞歴

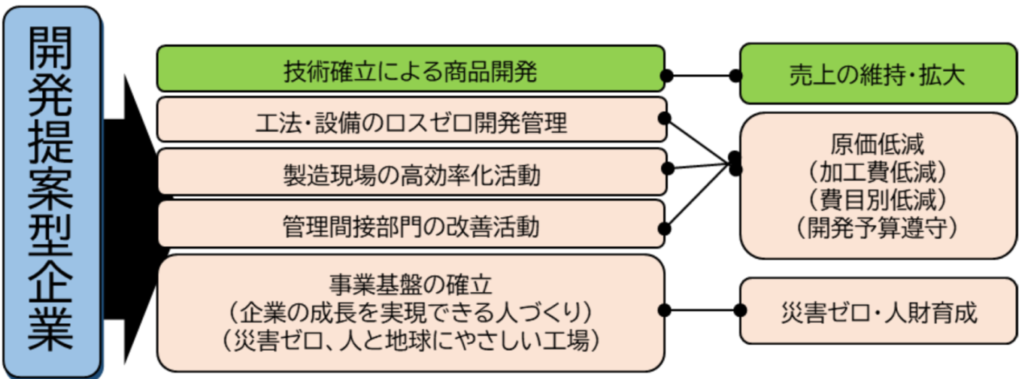

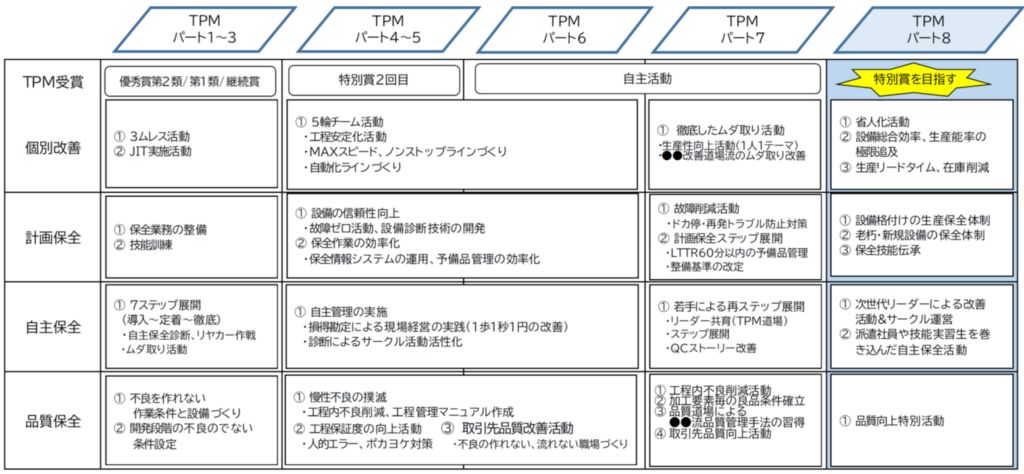

30年以上にわたり、TPMを基軸とする体質改善活動を展開。生産の基礎構築から取り組み始め、継続と進化を繰り返しながら課題探求を源流へと遡らせ、開発管理・コスト管理体制の強化を進めた。これまで7つのパートで展開し、今回を含め特別賞を3回受賞した

●TPM推進組織と運営

方針管理を中心にトップダウンでTPM活動を推進するとともに、TPMパート8では『開発型提案企業』を目ざし、5つの活動別に担当部署を定めて推進した。

画期的なTPM

TPMパート8では、経営直結のTPM活動を展開。部門別利益管理を中心とした「画期的なTPM活動」に取り組んだ。

「画期的なTPM活動」は、コストコントロール(技術確立による商品開発(原価企画))と、コストリダクション(地道なTPM活動(原価低減))である。

① コストコントロール(技術確立による商品開発(原価企画)):

サスペンション部品、車体骨格部品について新加工技術開発に取り組み、新規受注部品の獲得と付加価値向上に向けた商品開発活動を展開

② コストリダクション(地道なTPM活動(原価低減)):

コスト競争力強化に向け、経営理念 「良い品をより安くお客様に提供する」のもと、生産現場だけではなく管理間接部門までを

含んだ「地道なTPM活動」を展開し、未然防止によるロスゼロの活動を推進

① 技術確立による商品開発(原価企画)

どのように進めたのか

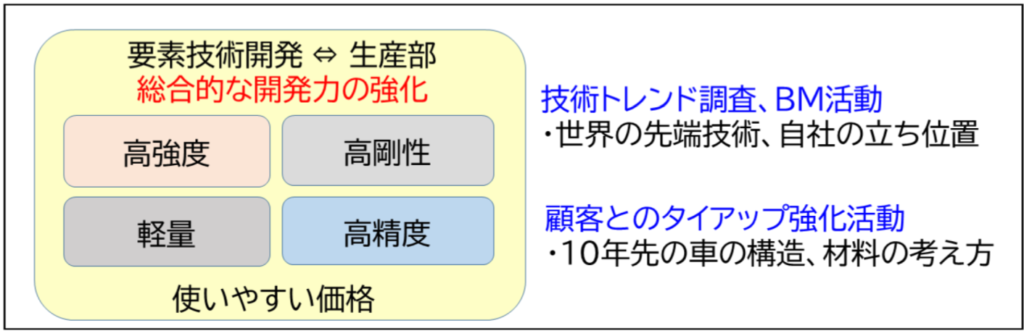

付加価値の高い魅力商品を自主開発・提案し、採用してもらうとともに、自動車の商品力の向上に大きく貢献する真の開発提案型企業への変革を目ざした。具体的には、世界の最先端技術を調査、ベンチマークとすることで、自社の立ち位置を把握するとともに、顧客と連携を強化。10年先の車の構造や材料の考え方を想定しつつ、総合的な開発力の強化を図った

<活動事例>

・高せん断加工技術の進化(超高強度部品の商品開発)

高せん断加工技術をさらに進化させ、日本初・世界初の技術開発に取組み、軽量・高強度化により、顧客の困りごとを解決し、新規受注拡大をすることができた

・走りを支えるサブフレームの商品開発

トポロジー最適化解析手法による検討とハイドロフォーム技術により、軽量で高剛性の製品の加工、1個流し・無人化ラインに向け取り組み、低価格で高性能の部品を提案でき、顧客要求を満たしたことで受注を勝ち取った。

② 地道なTPM活動(原価低減)

どのように進めたのか

製造現場では、TPMパート1~7の活動に続き、TPMパート8では過去の活動を継続しつつ「組織力の復元と強化」による基盤固めを行い、「生産している時間以外はすべてロス」との考えでロス改善に取り組んだ

<製造現場におけるTPM活動の変遷>

各柱は、以下のテーマに基づき活動を進めた

(1) 個別改善:計画休止時間まで含めたロス取り活動と省人化

(2) 品質保全:協力企業も含めた品質向上特別活動

(3) 計画保全:新たな保全知識・技能の習得とIoT活用によるCBM体制の構築

(4) 自主保全:外国人労働者を巻き込んだ全員参加の自主保全活動

<TPM活動風景>

品質保全の活動

どのように進めたのか

下記の活動方針に基づき、「品質は現場・工程でつくり込む」の考えで、不良を未然防止する5つの活動を展開した

<活動方針>

・「良い品をより安くお客様に提供する」の実現のために、「商品設計」「生産準備」「量産」の各段階において、顧客要求に基づく品質を確保する

・これらのベースとなる品質保全は、製造プロセスの中に潜む不良要因・バラつき要因を把握し、良品条件をつくり込み、維持管理していくことで、

不良品が「つくれない・流れない仕組みづくり」と「つくらない・流さない人づくり」の活動を展開する

① 工程内不良の削減活動

② 同一部品の複数ライン化起因による直行率低下対策(活動紹介)

③ 不良がつくれない・流れない仕組みの総点検、不良を流さない異常処置手順の見直しと再“共育”(共に育つ(育てる)の意)

④ 協力企業への横展開(③つくれない・流さない活動)

➄ 品質意識の向上活動

<活動事例>

同一部品複数ライン化起因による直行率低下対策

サスペンション部品が全車種同一部品化したことにより、同一部品の生産量の増加、前後工程が複数ライン化(複雑化)し、製品精度のバラつきにより直行率が低下した。対策として製造現場の良品条件を4M+環境+エネルギー+オイルに分解し、良品条件の適正化対策を実施した。

計画保全の活動

どのように進めたのか

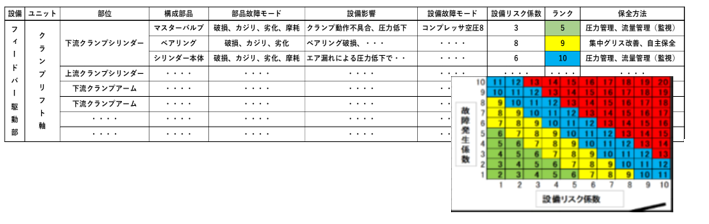

「専門保全マンのスキル向上による高い保全技能体制づくりと、IoT技術を活用し、設備のCBMを強化し、予防保全と予知保全による効率的な保全体制の構築を図る」という活動方針に基づき、保全マンの技能育成と指導・診断力の向上とともに、設備は格付けごとに保全体制を構築。上位ランク設備は部品別展開を行い、設備を細分化し、機器構成の弱点を発見し、予知・予防保全を展開した。

具体的な活動として、以下を行った

① 重要設備の格付けランク別の生産保全づくり(活動紹介)

② 老朽化設備、新設備の保全体制の構築(活動紹介)

③ 保全技能伝承

設備トラブルの本質を見抜く保全マンにするために、若年層へ保全技能を伝承させる“共育”体系づくりと、“共育”による技能伝承を図った

<活動事例>

① 重要設備の格付けランク別の生産保全づくり

最優先設備を「AA」、優先設備を「A」と設定し、ランク別に予知保全と予防保全に分け、活動計画を立て、IoT技術の導入に取り組んだ。

② 老朽化設備、新設備の保全体制の構築

老朽化設備は、保全管理区分を装置・ユニット管理から、構成部品まで落とし込み、部品ごとの故障モードとの関連性を明確にし

「メーカー保全」「専門保全」「自主保全」の役割の明確化と、状態監視システムによる見える化に取り組んだ。

状態監視システムはすべて専門保全員が内製化することで、管理・保全がしやすいシステムを構築した。

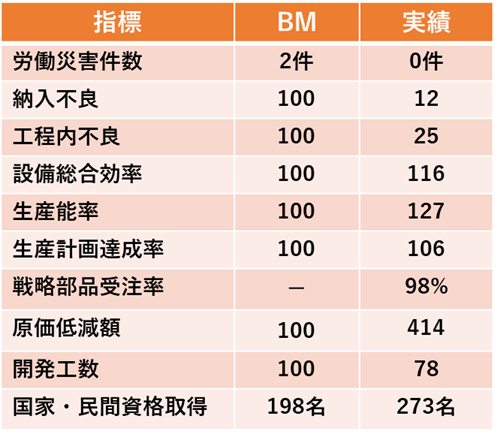

TPM活動成果(例):

TPMパート8活動を通じて、BM(TPM特別賞受審前)に対して、TPM特別賞審査受審時の実績値は、以下のような成果を上げた