TPM成果指標の実績データ

●TPMの成果指標を設定するねらいと成果指標の例

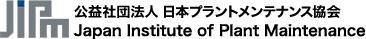

ロスを明確化(見える化)し、TPM活動の進捗や成果を評価するために、 KPI(Key Performance Indicator;主要業績評価指標)、KAI(Key Activity Indicator;主要活動指標)を設定し、記録することが重要です。

とくに、KPI は、TPM 活動の⽬的や⽣産形態や⽣産品⽬、企業戦略に基づくKMI(Key Management Indicator;主要経営指標)との結び付きなどを考慮して設定することがポイントであり、PQCDSME(生産性:Productivity、品質:Quality、原価:Cost、納期:Delivery、安全:Safety、モラール:Morale、環境:Environment)の視点から設定します。

こうすると、広範囲にロスを認識し、削減をすることができるようになりますし、経年での変化だけではなく、類似した工場間の比較にも役立てることもできます。

KPI は、TPM活動によりロスが削減され、改善された「結果」を表します。

KAIは、KPIを達成するために必要な活動の目標や実態を表し、件数、枚数、人数、時間などで示されます。

指標は、絶対値による評価だけでなく、「活動開始前に対して、どの程度良くなったのか(増減率)」を把握し、成果を上げるまでのプロセスや努力度合いを「見える化」することにも役立ちますので、活動の維持継続や活性化にとっても重要です。

●TPMの成果指標(概要)

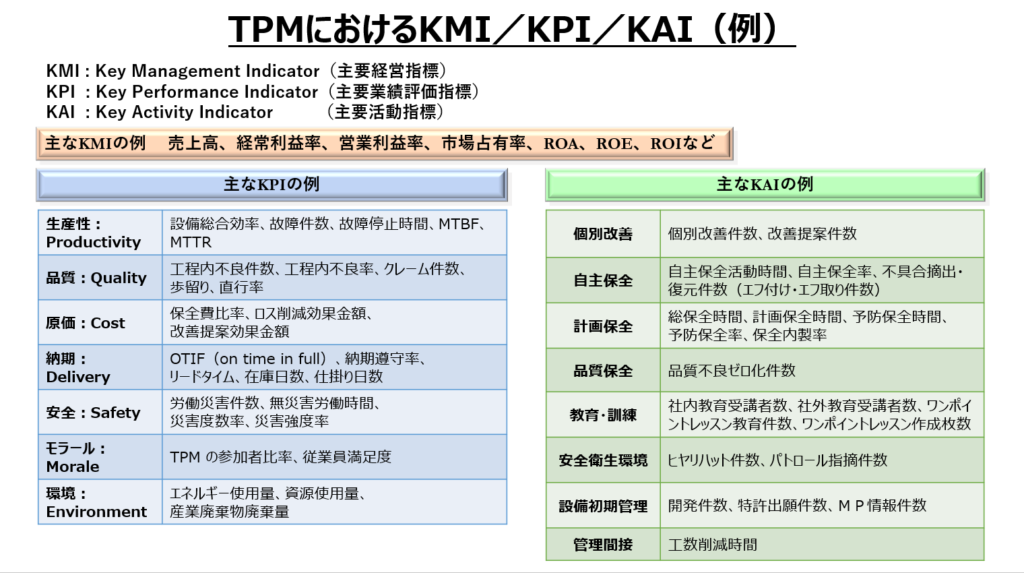

KPIのうち次の主要な指標について、TPM活動開始前のベンチマーク(BM)とTPM優秀賞受賞時点での実績を比較すると以下の通りです。

<生産性に関する指標>

・設備総合効率:22.7%増

・故障件数:62.6%減

と大きな成果が出ています。

故障の低減は、TPMに取り組むことにより、とくに大きな成果が期待できる指標です。

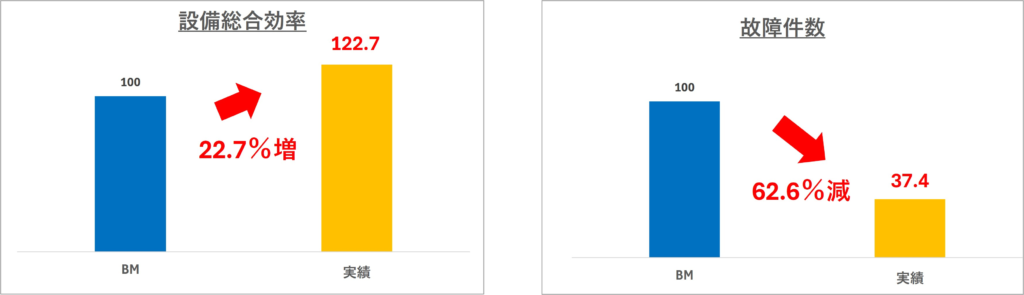

<品質に関する指標>

・工程内不良率:49.9%減

・クレーム件数:51.1%減

とそれぞれ、ほぼ半減化しており、工程や設備で品質を作り込むことで、品質不良の予防につながっています。

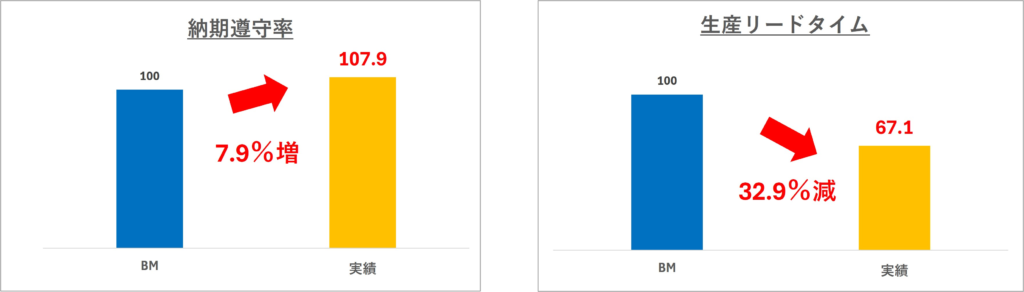

<納期に関する指標>

・納期遵守率:7.9%増

・生産リードタイム:32.9%減

となっており、設備トラブルが減少し、品質が向上することで納期遅れが少なくなるとともに、生産リードタイムも短縮しています。

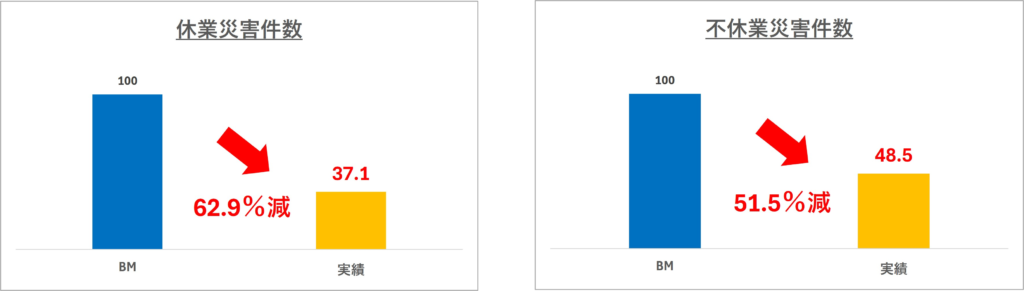

<安全に関わる指標>

・休業災害件数:62.9%減

・不休業災害件数:51.1%減

となっており、突発故障対応などの非定常作業が少なくなるに伴い、休業災害件数、不休業災害件数ともに大幅に減少しています。

※1 各指標のBMならびに実績の平均値は、TPM優秀賞すべて(最上位賞を含む6つの賞)の受賞事業場を対象とした数値です

※2 各指標のBM把握から実績までの平均期間は約3年です

「工場実力診断」

当会では、「貴事業所のものづくりの実力を、JIPMの豊富なデータベース*にもとづいて評価・診断し、真に「儲ける工場づくり」に向けて最適な提案を行う「工場実力診断」を実施しています。

*2001年度以降にTPM優秀賞を受賞した約1,600事業所の成果指標データ