TPMとは

●TPMのコンセプト

TPM(Total Productive Maintenance)とは、製造工場および設備におけるロスをゼロにすることを目的とした、主に自動化ラインを中心とした製造業やプラント産業における設備管理と生産性維持のためのマネジメントシステムです。

総合的生産保全や全員参加の生産保全と呼ばれています。

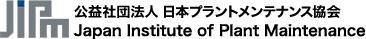

- TPMは、公益社団法人日本プラントメンテナンス協会(JIPM)によって1971年に提唱されました。1971年、日本電装株式会社(現:株式会社デンソー)が、PM(生産保全)の考え方に基づき、1人ひとりが経営に参画する意識を持つ「全員参加の生産経営体保全」としてのTPMをJIPMと共同で開発・推進し、同年JIPMのTPM優秀賞を受賞しました。それをベースに、JIPMはTPMの提唱をはじめました

- TPMは、世界中で多くの企業に取り入れられ、活用されています

※「TPM」は、公益社団法人日本プラントメンテナンス協会の登録商標です

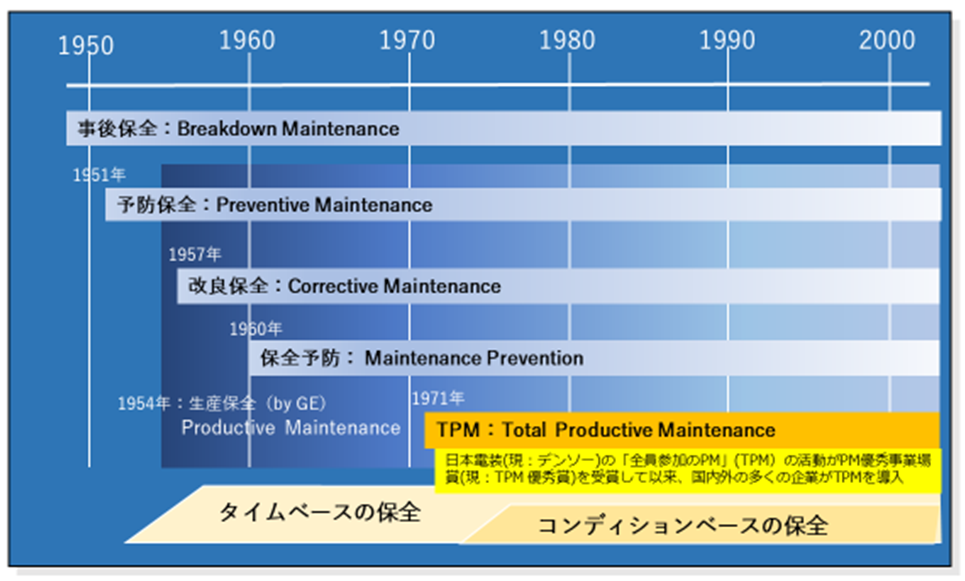

●「設備」と「人」に関わる『ロス』に着目するアプローチ

TPMは、製造工場および設備を適切に維持、改善し続けることで、故障、製品不良、作業のムダなどの「ロス」を未然に防ぐことをねらいます。

ロスに着目し、ロス・ゼロをターゲットとすることが特徴です。

TPMでは、設備や⼯程が理想的に稼動している状態と、現在の稼動状態の差分(ギャップ) を「ロス」と捉えます。

「ロス」を削減するためには、ロスを明確に認識し、定量化することが重要です。

●TPMによる企業や工場での活動

TPM活動では、生産に関わる全ての部門や機能によってタスクチームを構築し、ロスの排除と予防にむけて、日常の振り返りや改善・維持などの活動を、職域を越えたチームで行います(いわゆる小集団活動)。

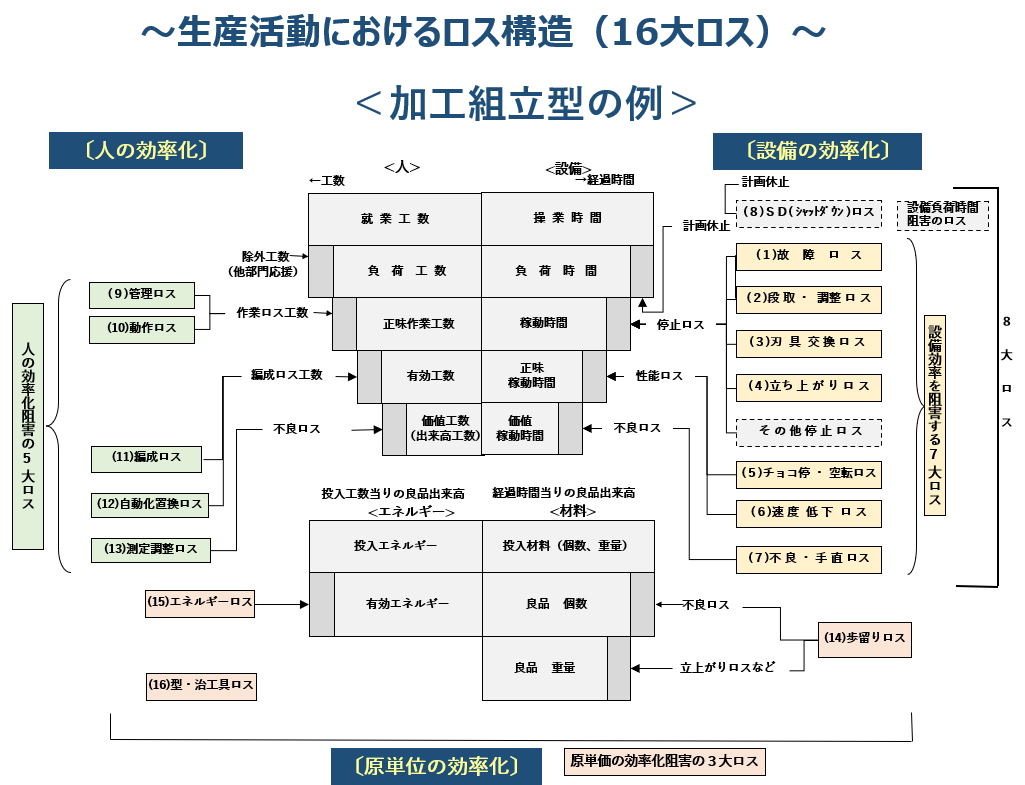

TPMでは、これを「柱」(Pillar)と表現します。主に8本の柱があります。

<8本の柱>

生産に関わるロス削減に直接関係する柱(重要不可欠な柱):「個別改善」、「自主保全」、「計画保全」、「品質保全」

TPMを実施するためには必要な柱: 「教育・訓練」、「安全・衛生・環境」

企業や工場において、適宜追加・修正が可能な柱:「設備初期管理」、「管理・間接」

※柱は、企業によって呼び方やくくり方(本数)は異なりますが、TPMの標準的なものとして説明しています

| 【TPMの定義】 「生産システム効率化の極限追求(総合的効率化)をする企業の体質づくりを目標にして、生産システムのライフサイクルを対象とし、 “災害ゼロ・不良ゼロ・故障ゼロ”などあらゆるロスを未然防止する仕組みを現場現物で構築し 生産部門をはじめ、開発、営業、管理などの全部門にわたって、 トップから第一線従業員に至るまで全員が参加し、 重複小集団活動によって、ロス・ゼロを達成すること」 |

TPMの活動は実際どのようなものか、国内の自動車部品製造企業(2社)の取り組みを例に上げてご紹介します。

世界に広がるTPM

●TPM優秀賞の広がり

JIPMがTPMで優れた成果をあげた企業や工場を表彰するTPM優秀賞。

これまでに、世界の60近い国と地域で、およそ4000事業場が受賞しています。

●世界的に採用されるTPM

TPMは世界的にも多くの企業に取り入れられており、この広がりを受け、日本産業規格(JIS Z8141:2001)において定義され、国際規格であるIATF16949:2016(※1)でも、TPMをシステムとして構築することが要求されています。

- ※1:IATF16949とは、自動車産業の国際的な品質マネジメントシステム規格。IATF(The International Automotive Task Force =国際自動車産業特別委員会※2)が作成したものであり、ISO9001:2015への追加事項の位置づけで、ISO9001と共に利用する必要があります。IATF16949において、「組織は文書化したTPMシステムを構築、実施、維持しなくてはならない」ことが規定されています

- ※2:欧米の主要自動車メーカー、自動車産業団体5団体: 米(AIAG)、独(VDA)、仏(FIEV)、伊(ANFIA)、英(SMMT)で構成

2022年7月には、TPMに関するPAS1918(PAS=Publicly Available Specification;公開仕様書)が、 英国規格協会により発⾏されました。

(JIPMが企画・策定に関わりました)

PAS1918として、製造業の⼯場および設備のためのTPM に関するガイダンスを提供しており、IATF16949 に記載されているTPM の基本事項を定めたものとなっています。

TPMの主要な指標

●指標の設定

TPMでは、ロスの明確化や、活動の成果および進捗の把握などのために、KPI(Key Performance Indicator;主要業績評価指標)、KAI(Key Activity Indicator;主要活動指標)を設定し、記録します。これにより、経年的な KPIの動向だけでなく、類似工場との比較などが可能となります。

- KPIはTPMの活動により、ロスが削減され、改善された結果を表し、KAIはTPMの活動の実態を表します

KPIの設定に当たっては、TPMを導入する目的、生産形態や生産品目、企業戦略に基づくKMI(Key Management Indicator;主要経営指標)を考慮する必要があります。

●設備総合効率(OEE)

設備総合効率(Overall Equipment Efficiency;OEE)は、主に自動化ラインを中心とした設備保全(設備効率化)に関する代表的な指標(KPI)です。

JIPMがTPMを開発・普及する中で独自に生み出した指標ですが、OEEは、IATF16949やISO22400-2:2014にも記載され、TPMの導入にかかわらず、国内外の企業で活用されています。

デジタルトランスフォーメーション(DX)技術の進展により、設備や稼動に関するデータ収集が容易になるにつれ、生産ラインの総合的な効率を計測・評価(可視化)する指標の存在がより重要となってきました。

OEEを活用することにより、幅広い視点でロスを発掘し、課題抽出と改善が行えるようになります。

→OEEの定義や計算式はこちら

●MTBF、MTTR

MTBF(Mean Time Between Failures) 、MTTR(Mean Time To Repair)も、OEEと同様に、設備保全における代表的な指標(KPI)であり、国内外の製造業において頻繁に活用されていると同時に、前述のJIS Z8141やIATF16949にも規定されています。

MTBFは、「故障から故障までの動作時間の平均」であり、 「平均故障間動作時間」 または「平均故障間隔」と呼ばれ、設備の信頼性(壊れにくさ)を表し、故障の頻度を測る指標です。

MTTRは、「修復時間の平均」であり、 「平均修復時間」と呼ばれ、保全性(保全のしやすさ)を表し、故障から復旧までの平均時間を測る指標です。

→MTBF、MTTRの概念や計算式はこちら

※「TPM」は、公益社団法人日本プラントメンテナンス協会の登録商標です